арбаліт ў большасці крыніц апісваецца, як матэрыял, які валодае цудоўнымі ўласцівасцямі. Рэкламныя артыкулы ўздымаюць арболитовые блокі, недахопы матэрыялу сціпла замоўчваюцца. Але цудаў не бывае, недахопы таксама ёсць. Каб па максімуму выкарыстоўваць станоўчыя якасці і нівеліраваць адмоўныя, варта добра разабрацца са ўласцівасцямі арбаліту, яго характарыстыкамі і асаблівасцямі ўжывання.

Склад і вытворчасць арболиттовых блокаў

Пачнем наш матэрыял менавіта з складу і працэсу вытворчасці. Уся справа ў тым, што ад якасці выканання пэўных працэсаў залежыць наяўнасць або адсутнасць пэўных недахопаў матэрыялу. А гэта з'яўляецца вельмі важным. Арбаліт пазіцыянуецца, як адна з разнавіднасцяў крупноячеистых лёгкіх бетонаў. У якасці напаўняльніка ў ім выкарыстоўваецца драўняныя шчэпкі. Дранка звязваецца ў маналітную структуру цэментавым тэстам.

Матэрыял выкарыстоўваецца ў будаўніцтве ў некалькіх відах:

- буйнафарматныя кладкавых блокі;

- пустотелые блокі;

- цеплаізаляцыйныя пліты ;

- сумесі для залівання агароджваюць канструкцый па месцы.

кладкавай блокі знайшлі найбольш шырокае прымяненне і пад паняццем "арбаліт" маюцца на ўвазе, перш за ўсё, яны. Самым распаўсюджаным памерам арболитовых блокаў з'яўляецца 500 * 300 * 200 мм. Але ў апошнія час вытворцы сталі пашыраць свае вытворчыя лінейкі і прапануюць арбаліт ў іншых тыпапамераў.

Тэхналогія вырабу блокаў адносна простая, але як і ўсюды, маюцца свае тонкасці. Якасць будучых вырабаў залежыць ад выканання некалькіх важных вытворчых момантаў. Калі вытворца выкарыстоўвае ў назве сваёй прадукцыі тэрмін "арбаліт", ён павінен выконваць патрабаванні нарматыўнай дакументацыі на такія вырабы, гэта:

- 1. ДАСТ 19222-84 "арбаліт і вырабы з яго. Агульныя тэхнічныя ўмовы".

- 2. СН 549-82 "Інструкцыя па праектаванні, вырабе і прымяненню канструкцый і вырабаў з арбаліту".

Склад арболитовых блокаў

Для вырабу арболитовых блокаў выкарыстоўваецца:

- Драўняная дранка;

- Хімічныя дабаўкі ;

- Вада;

- Цэмент.

# 1. Драўняная дранка. Выніковая трываласць моцна залежыць ад калібра дранкі. Каб на выхадзе быў менавіта арбаліт, ўласцівасці якога строга нармаваныя, для вытворчасці павінна выкарыстоўвацца менавіта дранка. Яе памеры рэгламентаваны. ДАСТ рэкамендуе максімальны памер часціц 40 * 10 * 5 мм (даўжыня / шырыня / таўшчыня).

Найлепшыя паказчыкі у блокаў з памерамі дранкі з інтэрвалаў:

- даўжыня - да 25 мм;

- шырыня - 5. .10 мм ;

- таўшчыня - 3. .5 мм.

Пілавінне, габлюшкі, тырса, вогнішча, салома і ўсё астатняе, што спрабуюць змешваць з цэментам для вытворчасці арбаліту, для яго вырабу не падыходзiць. Толькі чыстая дранка без кары, лісця, грунту і іншых непажаданых прымешак. Лічыцца, што даданне да 10% кары або 5% лістоты не аказвае сур'ёзнага ўплыву на характарыстыкі арбаліту. Але лепш калі гэтыя прымешкі адсутнічаюць.

Часта вытворчасці арболитовых блокаў, арганізаваны пры пільню і іншых дрэваперапрацоўчых прадпрыемствах. Для іх арбаліт не з'яўляецца профільным кірункам. У выніку нядобрасумленныя вытворцы, для павелічэння рэнтабельнасці вытворчасці, акрамя самой дранкі дадаюць тое, што маецца. Адсюль непрадказальнае якасць прадукцыі.

На спецыялізаваных прадпрыемствах усталёўваюць прадукцыйныя валковые драбнілку, адкалібраваць пад патрэбны памер дранкі.

Для канчатковага спажыўца не мае вялікага значэння гатунак драўніны, з якой вырабляецца сыравіну, але тэхнолагі павінны гэта ўлічваць для правільнай дазоўкі минерализаторов і выбару ступені ўшчыльнення. Так, дранка лістоўніцы патрабуе падвойнага колькасці дабавак адносна іншых іглічных парод. Часцей за іншых на вытворчасць дранкі ідуць хвоя, елка, радзей лісцяныя пароды.

# 2. Хімічныя дабаўкі. Драўняны напаўняльнік ўтрымлівае цукру, якія перашкаджаюць якаснай адгезіі цэментавага тэсту з паверхняй часцінак дрэва.

Для вырашэння гэтай праблемы прымяняюцца 2 асноўныя стратэгіі:

- 1. Высушванне драўнянай сыравіны да прымянення ў вытворчасці на працягу некалькіх месяцаў.

- 2. Мінералізацыя паверхні дранкі ў растворы хімічных кампанентаў.

Найлепшыя вынікі дасягаюцца пры комплексным падыходзе да вырашэння задачы. Зніжэнне ўтрымання цукроў і мінералізацыя сыравіны дазваляе вырашыць і іншыя важныя задачы:

- павышэнне біялагічнай стойкасці матэрыялу;

- зніжэнне водапранікальнасці пры эксплуатацыі гатовага вырабы.

Для вырашэння ўсіх гэтых задач, пры вытворчасці арбаліту могуць выкарыстоўвацца наступныя кампаненты: хларыд кальцыя (ДАСТ 450-77), вадкае шкло (ДАСТ 13078-67), сілікатаў-глыба (ДАСТ 13079-67) , сернокіслой глинозем (ДАСТ 5155-74), вапна (ДАСТ 9179-77).

# 3. Вада. Атрымліваць арболитовые блокі, характарыстыкі якіх адпавядаюць зададзеным, можна, вынікаючы вызначанага парадку тэхналагічных аперацый. Вада з даданнем минерализаторов рыхтуецца загадзя. Выдатак кампанентаў прымаецца ў наступных суадносінах:

| Дадатак | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Выдатак на 1м3 арбаліту, кг | 12 | 12 | 8 + 4 |

Дранка засынаецца ў змяшальнік прымусовага дзеянні. Звычайныя гравітацыйныя бетонамяшалкі не забяспечваюць дастатковай гамагенізацыі. Вада з раствораным минерализатором змешваецца і раўнамерна размяркоўваецца па паверхні дранкі. Перамешванне адбываецца на працягу 20 секунд. На наступнай стадыі адбываецца даданне цэменту. Перамешванне з цэментам доўжыцца 3 хвіліны.

# 4. Цэмент. Дастатковая для прымянення ў будаўніцтве трываласць матэрыялу дасягаецца толькі пры ўжыванні цэменту з маркай не ніжэй за 400. Цэмент мае ўласцівасць хутка губляць марку пры захоўванні. Нават на выхадзе з завода цэмент часта не адпавядае заяўленым характарыстыках. Таму лепш калі, арболитовые блокі, тэхнічныя характарыстыкі якіх павінны адпавядаць патрабаванням, што прад'яўляюцца да канструкцыйных матэрыялаў, вырабляюцца з 500-га цэменту.

Фармаванне блокаў

Фармаванне неабходна завяршыць у плыні бліжэйшых 15 хвілін пасля мяшання. У залежнасці ад ступені механізацыі наступных працэсаў адрозніваюць наступныя спосабы фармавання:

- ручное фармаванне без вібраваннем;

- ручное фармаванне з вібраваннем;

- вытворчасць на вибростанке;

- вытворчасць на вибростанке з прыгрузіць.

Механізаванне працэсаў дазваляе атрымліваць больш высокія па якасці і стабільныя па параметрах арболитовые блокі. Пры гэтым памеры, геаметрыя і шчыльнасць захоўваюцца ад вырабы да вырабу.

Вытрымліванне вырабы ў апалубцы ўжываюць пры саматужнай вытворчасці, калі зняцці апалубкі адразу пасля фармавання перашкаджае занадта вадкая кансістэнцыя раствора. У агульным выпадку формы здымаюць без вытрымкі.

Сырыя блокі застаюцца на здымным дном-паддоне або прама на падлозе цэха.

Арболитовые блокі, склад якіх аднолькавы, могуць атрымліваць розныя характарыстыкі ў залежнасці ад спосабу і ступені іх ўшчыльнення. Асноўнай мэтай прэсавання сумесі ў форме не з'яўляецца павышэнне яе шчыльнасці. Галоўная задача - гэта стварэнне раўнамерна размеркаванай па аб'ёме структуры з адвольна арыентаванай, цалкам накрытай цэментавым тэстам, дранкі.

Вібрацыя пры ўшчыльненні ўжываецца вельмі дазавана. Празмернае вібраваннем прыводзіць да асаджэнні цэментавага тэсту на дне формы. Важна захоўваць яго раўнамернае размеркаванне па аб'ёме з поўным хованкай зерняў напаўняльніка. Нават у аргаліце высокай шчыльнасці дранка не плавае ў растворы цэменту з вадой. Цэментная цеста працуе, як клей, які пакрывае збожжа напаўняльніка. Мяняецца толькі канцэнтрацыя дранкі ў аб'ёме і таўшчыня які пакрывае яе цэментавага каменя.

Ушчыльненне блокаў вырабляецца на значэння, дастатковыя для ўзаемнай пераарыентацыі зерняў напаўняльніка і павелічэння плошчы іх судотыку. Сціску і дэфармацыі самой дранкі не адбываецца. Гэта забяспечвае захаванне памераў блока пасля зняцця ўшчыльнялага намаганні.

Неабходнасць дакладнай дазоўкі ўсіх кампанентаў і захаванні тэхналогіі

Дакладнасць дазавання кампанентаў рэгламентуецца Дастам. Дапушчальныя адхіленні не могуць перавышаць некалькіх адсоткаў. Ва ўмовах недахопу вады не адбываецца гідратацыя усяго аб'ёму цэменту. Яе лішак непажаданы па некалькіх прычынах:

- Перавышэнне водоцементного суадносіны зніжае трываласць.

- Залішняя пластычнасць перашкаджае выманні сырога блока з формы непасрэдна пасля фармавання.

- Павялічваецца час захоўвання блока на паддоне да першаснага схоплівання.

Канцэнтрацыя минерализаторов дранкі, якая ідзе ў арбаліт, важная для трываласці і даўгавечнасці матэрыялу. Дазоўкі кампанентаў, прыводныя ў нарматывах, разлічаны на пэўны калібр запаўняльніка і яго вільготнасць на ўзроўні 25%. Аптымальную дазоўку падбіраюць дасведчаным шляхам на аснове выпрабаванняў гатовых узораў.

Для праходжання працэсу гідратацыі важная тэмпература раствора вады з минерализаторами. Яна не павінна быць меншай за 15 ° С. Для набору неабходнай тэмпературы ў халодны час года ваду падаграваюць або вытрымліваюць у ацяпляным памяшканні.Магчымы таксама хімічны нагрэў вады пры ўжыванні ў якасці минерализатора CaCl2.

Шчыльнасць арбаліту

Па прызначэнні матэрыял ўмоўна дзеляць на 2 тыпу:

- цеплаізаляцыйны;

- канструкцыйны.

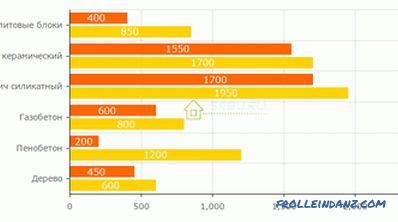

Вызначальным фактарам з'яўляецца шчыльнасць вырабы. Лічыцца, што блокі з шчыльнасцю да 500 кг / м 3 ня падыходзяць для выкарыстання ў складзе апорных канструкцый. Але яны могуць прымяняцца для цеплаізаляцыі пры ўзвядзенні вонкавых сцен у будынках, дзе нагрузка ад даху або перакрыццяў ўспрымаецца калонамі або іншымі элементамі.

Тыповымі для канструкцыйных блокаў з'яўляюцца значэння шчыльнасці з інтэрвалу ад 550 да 700 кг / м3. Але можна купіць вырабы і з шчыльнасцю да 850 кг / м3. Занадта высокія велічыні паказваюць на добрую апорную здольнасць элементаў, але саступаюць больш лёгкім ў цеплаізаляцыйных якасцях. Шчыльнасць матэрыялу замерыцца пры ўсталявалася масе, калі блок спыняе губляць вільгаць.

Сцены з адліванага арбаліту могуць мець шчыльнасць каля 300 кг / м3, але па апорнай здольнасці не саступаюць складзеным з камянёў з шчыльнасцю 550 кг / м3.

Трываласць арболитовых блокаў

Апорная здольнасць блокаў характарызуецца іх трываласцю на сціск. Па выніках выпрабаванняў вырабам можа прысвойвацца марка і клас па трываласці на сціск. У агульным выпадку яны звязаны з шчыльнасцю матэрыялаў.

| Шчыльнасць, кг / м3 | Марка | Клас |

|---|---|---|

| 400 - 500 | М 5 | У 0,35 |

| 450 - 500 | М 10 | У 0,75 |

| 500 | М 15 | У 1,0 |

| 500 - 650 | - | У 1,5 |

| 500 - 700 | М 25 | У 2,0 |

| 600 - 750 | М 35 | У 2,5 |

| 700 - 850 | М 50 | у 3,5 |

Як і ў выпадку вырабаў з цяжкага бетону, марка з'яўляецца сярэдняй велічынёй па выніках выпрабаванняў партыі узораў. Клас характарызуе гарантаваную трываласць, 95% узораў павінны адпавядаць па класнасці.

Для рэальных выпрабаванняў з добрай выбаркай залежнасць паміж маркай і класам праз перакладныя каэфіцыенты не з'яўляецца карэктнай. У гэтым выпадку разрыў паміж маркай і класам можа расказаць пра культуру вытворчасці на прадпрыемстве. Чым менш разрыў, тым вышэй арганізацыя вытворчасці. У айчыннай практыцы вырабу арболитовых блокаў гэта ўлічваецца з дапамогай каэфіцыентаў варыяцыі. Для вырабаў 1-ай катэгорыі якасці дапускаецца значэнне 18%, для вышэйшай - 15%.

У цагляным муры дробны памер вырабаў робіць паняцце класнасці бессэнсоўным. Пры куплі буйных кладкавых камянёў, якімі і з'яўляюцца арболитовые блокі, варта аддаваць перавагу вырабам з прысвоеным класам.

Для ўзвядзення апорных сцен аднапавярховых будынкаў вышынёй да 3 м дапускаецца выкарыстоўваць блокі класа ад B 1. 0. Для больш высокіх сцен патрэбныя элементы класа ад B 1. 5. Для 2-х - 3-х павярховых будынкаў выкарыстоўваюць блокі класаў B 2. 0 і B 2. 5.

Трываласць арбаліту на сціск тыповая для ячэістых бетонаў. Важным адрозненнем з'яўляецца трываласць блокаў на выгіб, якая складае ад 0,7 да 1,0 Мпа. Модуль пругкасці элементаў можа даходзіць да 2300 Мпа. Такія велічыні робяць арбаліт асаблівым сярод ячэістых бетонаў. Калі для пенабетону і газабетону вялікая верагоднасць трещинообразования, то для арбаліту такая праблема не варта.

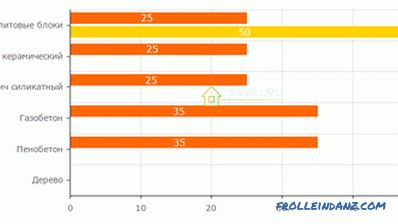

Цеплаправоднасць арбаліту

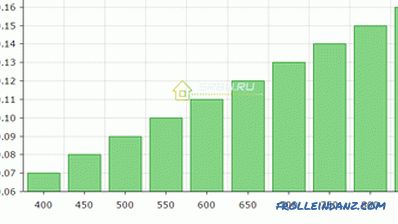

Цеплаправоднасць для арбаліту з'яўляецца адным з ключавых параметраў.

Яна расце з павелічэннем яго шчыльнасці ў наступнай прагрэсіі:

Рэкамендаваны Дастам таўшчыня якія агароджваюць канструкцый з арбаліту ва ўмераных шыротах складае 38 см . Але сцены такой таўшчыні ўзводзяцца рэдка. На практыцы для сцен жылых дамоў блокі 500 * 300 * 200 мм кладуць плазам ў адзін шэраг. Разам з унутранай і вонкавай аздабленнем гэтага дастаткова для падтрымання камфортнай тэмпературы ў памяшканнях без з'яўлення праблем з выпадзеннем кандэнсату.

Дадатковая цеплаізаляцыя часта выконваецца з дапамогай цёплых тынкавых сістэм таўшчынёй 1,5-2 см з дадаткам перліту. Для не ацяпляных або перыядычна ацяпляных памяшканняў (лазні) нярэдка ўжываюць мур блокаў на рабро.

вільгацепаглынанне арбаліту

У характарыстыках арбаліту паказваюць велічыню водапаглынання да 85% для цеплаізаляцыйных блокаў і да 75% для канструкцыйных. Гэтыя значэння патрабуюць асэнсавання. Структура блока ўяўляе сабой злепленыя цэментавым каменем разрозненыя збожжа дранкі. Яны арыентаваныя адносна адзін аднаго выпадковым чынам.

Вада, налівалі на паверхню блока, свабодна працякае скрозь яго. Натуральна, што пры акунанне вада здольная выцесніць вялікі аб'ём змяшчаецца ўнутры блока паветра. Калі блок выцягнуць з вады, вада выцякае, а цэментны камень хутка высыхае.

Арболитовые блокі знаходзяцца ў натуральным асяроддзі, напрыклад у сцяне дома, фактычна не назапашваюць у сабе вільгаць з навакольнага паветра. Гэта адбываецца дзякуючы вельмі нізкай сарбцыйных вільготнасці матэрыялу, т. К. Мінералізаваныя дранкі і цэмент з'яўляюцца негигроскопичными і слаба змочвае матэрыяламі. Менавіта гэта стала прычынай папулярнасці выкарыстання матэрыялу для будаўніцтва лазняў.

Калі паліваць нічым не зачыненую сцяну з арбаліту з вонкавага боку вадой, ёсць верагоднасць пабачыць, і ўнутры. Таму матэрыял не выкарыстоўваюць без фасаднай аздаблення. Для арбаліту рэкамендуюць аздабленне тынкавымі растворамі або прылада навясных фасадных сістэм.

Морозостойкость

Паступовае разбурэнне вырабаў пры замарожванні і размарожванні адбываецца ў выніку пашырэння замярзае ў пустэчах вады. Чым больш вады ў іх утрымліваецца, тым менш цыклаў замарожвання - размарожвання здольны вытрымаць матэрыял без разбурэння.

Нізкае сарбцыйных вільгацепаглынанне дае арбаліту добрую ўстойлівасць да прамярзання. Мінімальнае значэнне складае F25 і даходзіць да F50. Абарона арбаліту ад прамога ўздзеяння вільгаці, дазваляе павысіць рэальную марозаўстойлівасць матэрыялу ў канструкцыі. Акрамя гэтага існуюць рэальныя прыклады эксплуатацыі будынкаў з арбаліту на працягу 7 - 10 гадоў без пашкоджанняў для сцен. Прычым гаворка ідзе пра сценах, якія ні чым не абароненыя ад уздзеяння знешніх фактараў асяроддзя.

Усаджванне матэрыялу

Лічыцца, што арбаліт зусім не схільны ўсаджванню. Але невялікія усаджвальныя працэсы ў першыя месяцы ўсё ж прысутнічаюць. У асноўным яны спыняюцца яшчэ на этапе паспявання блока на вытворчасці. Некрытычна памяншэнне памераў блока (на 0,4 - 0,8%) магчыма ўжо пасля кладкі блокаў у канструкцыю.

Некаторы скарачэнне вышыні блокаў можа адбывацца і пад вагай вышэйлеглых элементаў, перакрыццяў і канструкцый даху. Для прадухілення праблем з аздабленнем не рэкамендуецца выконваць тынкавыя працы ў першыя 4 месяцы пасля завяршэння асноўнага комплексу работ.

Вогнеўстойлівасць арболитовых блокаў

Па вогнеўстойлівасці арболитовые блокі маюць наступныя параметры:

- група гаручасці - Г1, т. Е. Гэта трудногорючую матэрыял;

- група ўзгаральнасць - В1, малаўзгаральных матэрыял;

- па дыматворнай здольнасці - Д1, малодымообразующий матэрыял.

Гукаізаляцыя

Па шумапоглощению арболитовые блокі пераўзыходзяць такія матэрыялы як цэгла і драўніна. Каэфіцыент шумапоглощения арболитовых блокаў складае 0,17 - 0,6 у акустычным дыяпазоне ад 135 да 2000 Гц.

парапранікальнасць

арбаліт гэта дыхае матэрыял ступень яго парапранікальнасці складае да 35%. Менавіта таму ў дамах пабудаваных з дадзенага матэрыялу не бывае волкасці, а мікраклімат кофортный як у халоднае так і ў цёплы час года.

Недахопы арболитовых блокаў

Як бы ні быў добры арбаліт, недахопы матэрыялу ўсё ж варта ведаць і ўлічваць.

Пахіснуць рашучасць забудоўшчыка здольныя некалькі сумнеўных момантаў:

- 1. Багацце на рынку блокаў "гаражнага" якасці.

Іх трываласць, супраціў цеплаперадачы невядомыя нават вытворцу. Маюцца цяжкасці з набыццём завадскога арбаліту ў рэгіёнах. Вышэй мы пісалі пра самыя важныя моманты вытворчасці арболитовых блокаў. Як вы разумееце выканаць пэўныя задачы ў саматужных умовах проста не магчыма.

- 2. Недастатковая дакладнасць геаметрыі.

Дакладнасць геаметрыі арболитовых блокаў саступае такой у іншых легкобетонных кладкавых камянёў (пенабетону, газабетону). Асабліва гэта характэрна для вытворчасцей з вялікай доляй ручной працы. Адхіленні ў памерах і узаемным размяшчэнні паверхняў прымушаюць павялічваць таўшчыню швоў да 10 - 15 мм. А гэта цягне прамярзанне муры па швах, перарасход матэрыялу і зніжэнне хуткасці кладкавых работ.

Вытворцы рэкамендуюць выкарыстоўваць для мура цёплыя перлитовые растворы, але іх падрыхтоўка абыходзіцца даражэй. У апошні час для паляпшэння геаметрыі блокаў пачынаюць ужываць фрэзераванне паверхняў.

- 3. Неабходнасць абароны ад прамога ўздзеяння вільгаці.

Нічым не абароненая мур ў тэорыі можа быць пранікае для вялікім напорам ветру, але рэальнага пацверджання такога з'явы не атрымана. Нанясенне на паверхню тынкавых пакрыццяў вырашае праблемы з пранікальнасцю.

- 4. Высокая кошт арболитовых блокаў.

Гэта звязана з недастатковымі аўтаматызацыяй вытворчых працэсаў, ступенню прапрацоўкі тэхналогіі і сціплымі аб'ёмамі вытворчасці. У выніку сабекошт пенобетонных і газобетонных блокаў ніжэй у 1,5 разы.

- 5. Наяўнасць абмежаванняў у выбары аздобных матэрыялаў.

Для правільнай эксплуатацыі важна спалучаць з арболитовой мурам толькі "дыхаюць" варыянты аздаблення.

Добрыя якасці арболитовых блокаў

Тых, хто вырашаецца на будаўніцтва па арболитовой тэхналогіі, павінны натхняць яе шматлікія добрыя якасці:

+ 1. Экалагічнасць матэрыялу.

Нават ўваходзяць у яго склад минерализаторы не вылучаюць у атмасферу шкодных рэчываў.

+ 2. Найвышэйшая парапранікальнасць.

+ 3. Лёгкасць матэрыялу.

Лёгкасць матэрыялу і яго пругкасць не патрабуюць прылады магутнага і жорсткага падмурка. Дадатковым бонусам з'яўляецца сейсматрываласць.

+ 4. Лёгкасць апрацоўкі.

+ 5. Просты мантаж крапяжу.

У арбаліт можна ўбіваць цвікі і ўкручваць саморезы, як у дрэва.

+ 6. Нізкая цеплаправоднасць.

Выдатнае супраціў цеплаперадачы пры дастатковай для малапавярховага будаўніцтва трываласці дазваляе абыходзіцца без дадатковага ўцяплення і атрымліваць аднаслаёвую структуру сцяны.

+ 7. Нізкая гукапранікальнасць.

+ 8. Адмова ад армавання.

Магчымасць адмовіцца ад армавання мура і прылады маналітных паясоў на невялікіх аб'ектах.

+ 9. Біялагічная стойкасць.

+ 10. негорючесть.