Алмазныя отрезных дыскі, ці як іх яшчэ называюць, алмазныя колы, маюць шэраг пераваг у параўнанні са звычайнымі абразіўнымі аналагамі. Яны маюць значна вялікія паказчыкі па рэсурсу, дакладнасці рэзу і прадукцыйнасці. Далей мы разгледзім, як абраць алмазны дыск для балгаркі, якія разнавіднасці дыскаў існуюць і ў чым іх перавага.

Знаёмства з алмазнымі отрезным дыскамі

Кругі з алмазнымі рэжучымі беражкамі для бязводнай рэзкі ўпершыню былі створаны ў канструктарскіх бюро японскай кампаніі Sankyo Diamond Tools, структурным падраздзяленні карпарацыі Hitachi .

Мноства тэхналогій выкарыстоўвалася ўпершыню, таму колы былі недастаткова надзейнымі і хутка выходзілі з ладу. Напрыклад, алмазы і рэжучая частка мацаваліся да сталёваму падставы пры дапамозе высокатэмпературнай пайкі. У працэсе працы, пры ўзнікненні вялікай сілы трэння, метал награваўся, прыпой растопліваецца і рабочая частка папросту адвальвалася. Пры вадзяніку астуджэнні такія кругі працавалі больш-менш нядрэнна, але пры сухім трэнні рэсурс іх быў невялікі.

Справа ў тым, што алмаз не рэжа матэрыял, а сціраецца яго ў пыл, вялікія сілы трэння суправаджаюцца хуткім нагрэвам - цяпло не паспявае адводзіцца па целе круга, акрамя таго, нягледзячы на наяўнасць адмысловых прарэзаў, круг дэфармуецца пры награванні . Змены формы нязначныя і ня пагражаюць разбурэннем, але на трываласць злучэння аказваюць адмоўны ўплыў.

Інжынеры Sankyo Diamond прапанавалі і іншыя рашэнні - спяканне працоўнай часткі і падставы пад вялікім ціскам. Такое злучэнне больш трывалае і вытрымлівае значна вялікія тэмпературы. Такім чынам, атрымалася стварыць ўстойлівыя да нагрэву і дэфармацыі сегментаваць і суцэльныя дыскі. Тэхналогія выкарыстоўваецца да гэтага часу.

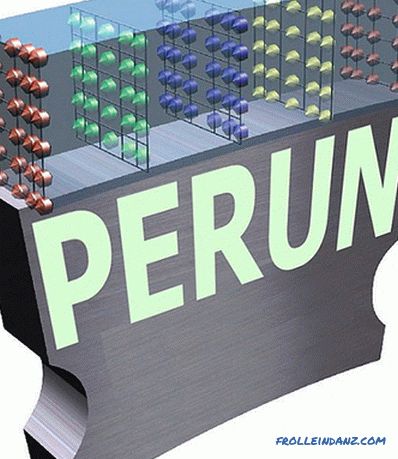

Другое рашэнне - зварка лазерам на малекулярным узроўні. Па такой тэхналогіі вырабляюцца толькі кругі сегментаваць выгляду. Па трываласці і надзейнасці дыскі абодвух відаў практычна аднолькавыя, хоць многія прафесіяналы лічаць, што вырабленыя метадам лазернай зваркі лепш.

Прынцып працы отрезного алмазнага дыска

Большасць алмазных дыскаў выкарыстоўваюцца на кутніх шліфавальных машынах з частатой абаротаў да 12000 аб / мін. Максімальную колькасць абаротаў, якое могуць вытрымаць лепшыя кругі складае 13900 аб / мін, але інструментаў, здольных іх развіць пры рэзанні не занадта шмат.

З апрацоўванай паверхняй кантактуе толькі сам алмаз - ён выступае над паверхняй вобада і пры кручэнні сцірацца матэрыял у дробны пыл. Шматслаёвая структура рэжучыя канты забяспечвае пастаянную гатоўнасць дыска да працы - сцірацца або якія вылецелі з гнязда алмазы замяняюцца іншымі, якія знаходзяцца ў больш нізкім пласце вобада.

Лішак цяпла адводзіцца па корпусе дыска, але, тым не менш, ён награваецца да досыць высокіх тэмператур, што патрабуе захавання пэўных правіл тэхнікі бяспекі пры сухі рэзанні.

Даўгавечнасць круга і эфектыўнасць яго прымянення залежаць ад памераў алмазаў. Буйныя забяспечваюць эфектыўнасць працы, але хутка зношваюцца, дробныя рэжуць вельмі дакладна, але павольней, тэрмін іх службы на 25 - 30% даўжэй, чым у інструмента з буйнымі фракцыямі крышталяў.

Канструкцыя адразных алмазных дыскаў

Канструктыўна алмазны дыск уяўляе сабой сталёвы круг з рэжучыя часткай і прарэзамі па ўсёй плошчы, якія спрыяюць адводзе цяпла і зніжаюць дэфармацыйныя напружання. Алмазы вкраплены па ўсім вобаду дыска. Яны ўстаўляюцца ў вобад з сплаваў нікеля, цынку, кобальту і волава. Пры лінейнай хуткасці руху да 80 м / с і велічэзных сілах трэння, мацаванне павінна быць выключна трывалым, што дасягаецца выкарыстаннем спецыяльных тэхналогій.

Для забеспячэння ўтрымання рэжучыя часткі пры вялікіх нагрузках яны могуць замацоўвацца пры дапамозе лазернай зваркі, спякання, гальванічным спосабам або пайкой. Пайка выкарыстоўваецца толькі ў дысках для рэзкі машынамі з вадзяным астуджэннем.

У залежнасці ад спосабу замацавання алмаза, вызначаецца прызначэнне дыска. Замацаваныя гальванічным спосабам алмазы прызначаныя для працы з мяккімі відамі прыроднага каменя, апрацаваныя лазернай зваркай і спяканнем, асабліва сегментныя - для ўсіх відаў цвёрдых матэрыялаў сухім і "мокрым" спосабам.

Адтуліны і прарэзы размешчаны строга сіметрычна, таксама ўраўнаважаная маса алмазаў па дыяметральна процілеглым кірунках. Гэта выключае вібрацыі і "біцця" дыска і забяспечвае раўнамернасць рэзкі. Але выкарыстаць кругі для сухой рэзкі можна толькі для выканання прамалінейнага рэзу - пры крывалінейнай траекторыі дыск можа не толькі страціць алмазы, але і разбурыцца. Гэты выгляд інструментаў вельмі адчувальны да бакавых нагрузак.

1. Демпфигующие прарэзы. 2. Рэжучы пласт. 3. Пасадачных адтуліну. 4. Сталёвы дыск.

Разнавіднасці алмазных дыскаў

Алмазныя отрезных дыскі маюць пэўныя адрозненні па канструкцыі і тэхналогіі вырабу.

Віды алмазных дыскаў па будынку

Па будынку дыскі для сухой рэзкі падпадзяляюцца на:

- суцэльныя;

- сегментаваць ;

- турба;

- турбосегментированные.

Суцэльныя алмазныя дыскі. Абсталяваныя суцэльны рэжучыя стужкай, якая ідзе па акружнасці, у якую вкраплены штучныя алмазы ў некалькі шэрагаў. Для рэзкі керамікі і іншых матэрыялаў, дзе дакладнасць рэзу з'яўляецца асноўным параметрам, пераважней колы са суцэльнай абзой.

сэгмэнты алмазныя дыскі. сэгмэнты падзеленыя радыяльнымі прарэзамі на некалькі працоўных участкаў аднолькавага памеру, яны больш устойлівыя да механічных і тэмпературным нагрузак і прымяняюцца часцей, чым суцэльныя, хоць і стаяць некалькі даражэй. Яны больш прадукцыйныя, чым суцэльныя, але рэз пасля іх не такі дакладны. Лепш за ўсё іх ужываць для грубага рэзу бетонных канструкцый.

Алмазныя дыскі турба. Турбодиски адрозніваюцца наяўнасцю касой (і не толькі) насяканні па бакавых баках вобада. Яна некалькі павялічвае механічную трываласць круга і значна ўзмацняе інтэнсіўнасць адводу цяпла, што дазваляе паскорыць рэзанне ад 50 да 100%. Як і сегментныя дыскі, "турба" прыдатныя для хуткай рэзкі любых мінеральных матэрыялаў шырокага дыяпазону цвёрдасці - ад пяшчаніку да бетону і граніту.

Алмазныя дыскі турбосегментированные. Яшчэ больш прадукцыйныя колы, падзеленыя на сэгмэнты з бакавой насяканнем "турба". Яны адрозніваюцца высокай прадукцыйнасцю і універсальнасцю.

Адрозненне дыскаў па размяшчэнню алмазаў

Штучныя алмазы замацаваны ў працоўным вобадзе ў вызначаным парадку. Ёсць колы з раўнамерным іх размеркаваннем, калі ў любы з выбраных адзінак даўжыні або сегменце знаходзіцца аднолькавая колькасць крышталяў.

Але ёсць і кругі, у якіх алмазы расстаўленыя з пэўным перыядам (так званыя сэндвичные). Яны больш прадукцыйныя, забяспечваючы меншае высілак на інструмент, больш эфектыўнае астуджэнне і раўнамернае размеркаванне намаганні.

Алмазныя дыскі для сухой і мокрай рэзкі

Па спосабу рэзкі алмазныя дыскі падпадзяляюцца на кругі для сухой і мокрай рэзкі. Першыя забяспечваюць дакладны рэз і больш "чыстыя" у працы, але патрабуюць прымянення прылад па адсмоктванне пылу - пры рэзанні утвараюцца вельмі дробныя часціцы цвёрдых матэрыялаў, якія раздражняюць вочы і дыхальныя шляхі. Кругі з вадзяным астуджэннем працуюць пры сталым прытоку вадкасці, якая звязвае і змывае пыл, але не заўсёды іх можна выкарыстоўваць. Гэта звязана з некаторай грувасткасцю гідрасістэмы і адукацыяй раг.

Кругі для сухой рэзкі можна выкарыстоўваць у машынах з вадзяным астуджэннем, але дыскі для "мокрай" рэзкі без астуджэння выкарыстоўваць нельга - яны пераграваюцца і хутка руйнуюцца.

Як падабраць алмазны дыск для балгаркі

Пры падборы алмазнага дыска неабходна звяртаць увагу на тып матэрыялу, для якога прызначаны дыск, на яго памер, пасадачны дыяметр і хуткасць кручэння дыска.

Матэрыял, з якім трэба будзе працаваць

Большасць алмазных колаў прызначаныя для працы з неметалічнымі матэрыяламі. Часцей за ўсё яны ўжываюцца для рэзкі бетону, керамікі, шкла, цэглы і асфальту. Але існуе шэраг дыскаў, створаных для рэзкі металаў рознай цвёрдасці. Пры куплі варта памятаць, што розныя віды алмазных дыскаў прызначаныя для працы з рознымі матэрыяламі. Ёсць дыскі, прызначаныя для працы з бетонам, керамічнай пліткай, мармурам, гранітам, пяшчанікам, каменем і асфальтам.

Існуе пэўны правіла выбару дыска - для мяккіх матэрыялаў выбіраюцца кругі з цвёрдай абвязкай алмазаў, а для цвёрдых - з мяккай. Гэта вызначаецца ступенню зносу штучных алмазаў, якія знаходзяцца на вобадзе кола.

Пры рэзанні цвёрдых матэрыялаў яны сціраюцца хутчэй і наступныя выходзяць на іх месца з досыць мяккай рэжучай паласы. Мяккія ж матэрыялы на алмаз ўплываюць мала, ён павінен знаходзіцца на сваім месцы максімальна доўга, што і забяспечвае цвёрдае рэчыва, у якое вкрапляя мінерал.

Акрамя таго, для розных колаў выкарыстоўваюцца розныя штучныя алмазы.

Прамысловым спосабам вырабляецца два выгляду алмазаў:

- монакрышталічнага, якія ўяўляюць сабой адну прасторавую структуру правільнай формы;

- полікрышталічнага, якія складаюцца з некалькіх трывала звязаных паміж сабой монакрышталяў меншага памеру.

Першыя вельмі трывалыя і выкарыстоўваюцца для рэзкі цвёрдых матэрыялаў і металаў, другія могуць разбурацца пры кантакце з імі, таму выкарыстоўваюцца на больш танных інструментах, прызначаных для параўнальна мяккіх матэрыялаў.

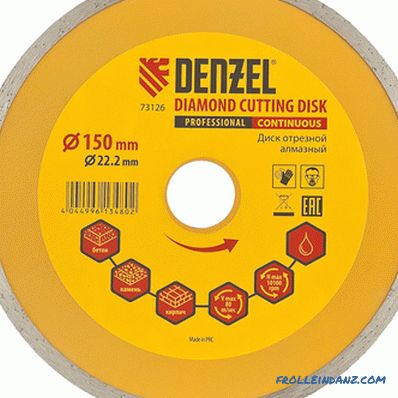

Памеры алмазных дыскаў

Ад памераў дыска залежыць максімальная глыбіня рэзу і, у некаторых выпадках, хуткасць працы. Асноўныя дыяметры - 115, 125, 180 і 230 мм, што адпавядае абразіўным колам для УШМ найбольш распаўсюджаных марак. У продажы можна сустрэць і алмазныя дыскі дыяметрам 150, 300 і больш міліметраў. Вялікія дыяметры ўсталёўваюцца на магутныя рэжучыя машыны - бензарэза, отрезных станкі стацыянарнага тыпу і т. Д.

Найбольш распаўсюджаныя пасадкавыя адтуліны дыскаў могуць быць - 22,2 мм або 25,4 мм. Купляйце дыск толькі таго памеру, для якога прызначаны ваш інструмент.

Ніколі не ўстанаўлівайце дыск вялікага памеру на балгарку, якая прызначана для працы з дыскам меншага памеру, папярэдне зняўшы ахоўны кажух. Гэта вельмі небяспечна, бо пры разбурэнні металічнага дыска можна нанесці смяротны страты свайму здароўю. Калі ж у вас ёсць такія ідэі, то знайдзіце ў інтэрнэце фота наступствы працы з алмазным дыскам без ахоўнага кажуха і вам назаўсёды перехочется працаваць без абароны.

Хуткасць кручэння дыска

Таксама на дысках паказваецца максімальная хуткасць кручэння і лінейная хуткасць. Калі магчымасці вашага інструмента перавышаюць характарыстыкі дыска, то ставіць яго нельга - цэнтрабежныя сілы папросту разарвуць яго.

Праблемы, якія ўзнікаюць у працэсе работы і спосабы вырашэння

1. Як ужо згадвалася, алмазныя дыскі прызначаныя выключна для прамалінейных рэзаў. Хуткасць рэзу і сілу падачы неабходна рэгуляваць такім чынам, каб працоўная зона не перагравацца. Пры тэмпературы вобада вышэй 700 0 З штучныя алмазы графитизируются і губляюць значны адсотак трываласці.

Павялічыць рэсурс дыска можна простым спосабам - перыядычна здабываць яго з рэзу, не выключаючы матора УШМ. Набягае струмень паветра астуджае дыск і здымае тэрмічныя напругі паміж цэнтральнай часткай і працоўнай зонай.

Яшчэ адзін спосаб павялічыць тэрмін службы дыска - ня выконваць за адзін праход занадта глыбокага рэзу. Лепш паслядоўна прайсці па адной траекторыі некалькі разоў. Гэта нязначна павялічыць час працы, але рэсурс інструмента стане ўдвая больш.

2. Адной з галоўных праблем, якія сустракаюцца ў працы, з'яўляецца хуткае зношванне рабочай зоны. У першую чаргу гэта звязана з няправільным выбарам інструмента, занадта вялікай хуткасцю падачы (прыціску) або са станам прывада УШМ. Калі ў ім узнікаюць біцця, то тэрмін жыцця дыска рэзка скарачаецца, у некаторых выпадках, пры асабліва вялікай амплітудай ваганняў, ён можа разбурыцца, што вельмі небяспечна.

Калі зношваецца бакавыя бок дыска ніжэй рэжучыя канты, значыць, парушаная вертыкальнасць падачы або паўстаў дэфект прывада, які стварае бакавое біццё.

3. Пры хуткім затупленымі сегментаў неабходна замяніць дыск - ён не падыходзіць для дадзенага матэрыялу. Калі ж дыск абраны правільна, але ўсё роўна назіраецца такая карціна - неабходна часцей астуджаць дыск. Ён пераграваецца прычыны занадта моцнай нагрузкі. Такія ж прычыны прыводзяць і да змены колеру падставы дыска - з'яўляецца сіняватае адліў на сталёвым крузе.

4. Калі на дыску з'явіліся расколіны - неадкладна замяніце яго. Рэпаецца дыск пры неадпаведнасці матэрыялу або занадта інтэнсіўнай працы. Часта гэтыя дэфекты з'яўляюцца пасля закліноўвання ў резу, або перакосе пры працы. Каб пазбегнуць непрыемнасцяў, аглядайце дыск перад працай і перыядычна падчас працы, спыняючы інструмент.

5. Не дапускаецца праца з алмазным дыскам, калі УШМ ці іншы інструмент няспраўны - узнікаюць бакавыя і радыяльныя біцці, нераўнамернае кручэння, не кантраляваць павелічэнне або зніжэнне хуткасці кручэння. У гэтым выпадку прылада неабходна здаць у рамонт або купіць новы.

Каб павялічыць рэсурс алмазнага дыска, неабходна выканаць шэраг простых правілаў:

- выкарыстоўваць кругі вялікага дыяметра, такім чынам, зніжаецца нагрузка на крышталі;

- УШМ ці іншы інструмент неабходна выбіраць як мага больш магутны, гэта забяспечвае стабільнасць абаротаў;

- правільна выбіраць дыск у адпаведнасці з матэрыялам;

- не перавышаць дапушчальных абаротаў.

Пры працы з алмазнымі дыскамі абавязкова выкарыстоўваюцца пальчаткі, акуляры і рэспіратары.